Energie: Kostendruck und Wettbewerb fordern Innovationen in grüner Technologie

Energieforschung ist Industrie- und Standortpolitik. Gerade in Zeiten des globalen Kostendrucks wird die enge Zusammenarbeit von Forschung und Unternehmen wichtig.

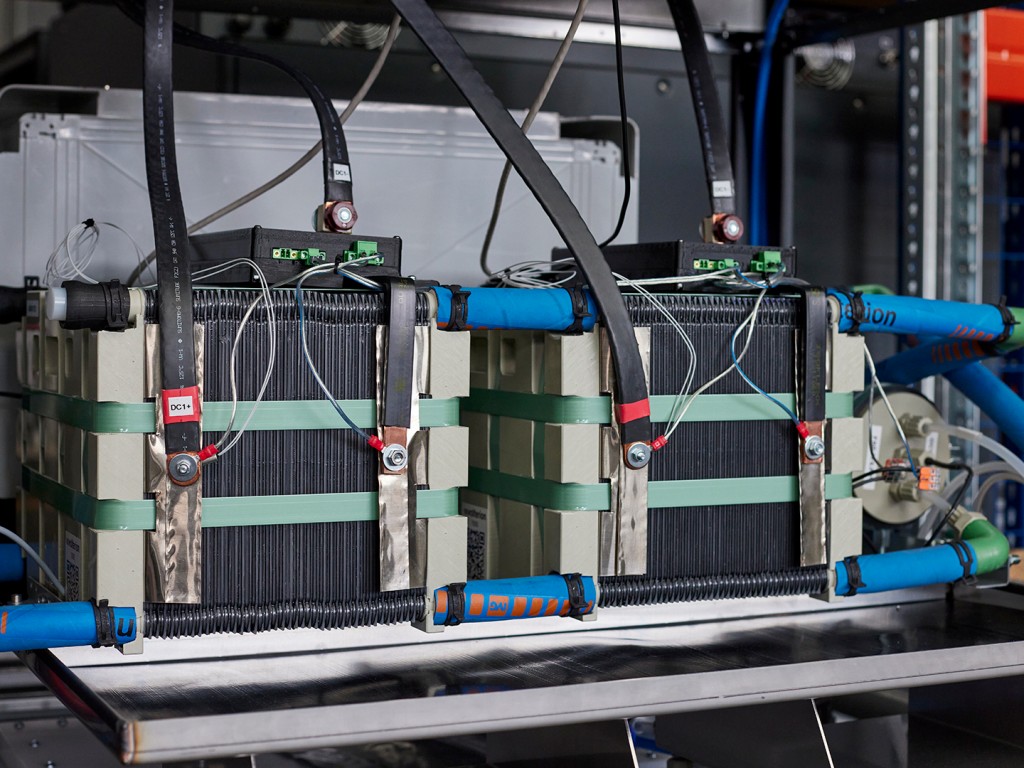

Foto: panthermedia.net/nd3000

„Die deutschen Unternehmen für grüne Technologien und Dienstleistungen befinden sich in einem harten, internationalen Wettbewerb“, betonte Hans-Peter Ebert vom Center for Applied Energy Research (CAE) aus Würzburg. „Die Innovationen aus unseren Energieforschungsinstituten bieten ihnen hier klare Wettbewerbsvorteile und stärken so den Wirtschaftsstandort Deutschland“, betonte er zum Auftakt der Jahrestagung des Forschungsverbunds Erneuerbare Energien (FVEE) Anfang Oktober in Berlin.

So machten Unternehmen des Maschinen- und Anlagenbaus in Deutschland mit Produktinnovationen 15,1 % ihres Umsatzes, wie Dennis Rendschmidt, Geschäftsführer von VDMA Power Systems, berichtete. Zudem spielten die Forschungsinstitute eine zentrale Rolle bei der Fachkräftegewinnung für die Industrie – der Personalmangel sei der größte Hemmnisfaktor für Innovationsaktivitäten.

Energieforschung gut aufgestellt – stabile Förderung wichtig

Insgesamt sieht Rendschmidt die Energieforschungslandschaft in Deutschland gut aufgestellt mit einem weiterhin stabilen Rahmen und einer hohen Förderung, „Dies ist ein wichtiger Eckpfeiler für zukünftige Wettbewerbsfähigkeit“, sagte er. Rodoula Tryfonidou vom Bundesministerium für Wirtschaft und Energie (BMWE) unterstrich, es sei wichtig, auch die Grundlagenforschung der großen Institute stabil zu fördern, „gerade in Zeiten des Regierungswechsels“.

Unterbelichtet sieht Rendschmidt noch die europäische Perspektive. Er plädierte auch angesichts knapper werdender Kassen für eine verstärkte europäische Zusammenarbeit und Koordinierung im Bereich der Energieforschung sowie der Innovationsförderung.

Wettbewerbssituation überlagert Transformation

„Die Wettbewerbssituation überlagert die Transformationsagenda“, analysierte Manfred Fischedick, Präsident des Wuppertal Instituts, in Berlin. Er verwies darauf, dass derzeit ein Fünftel der Bruttowertschöpfung der Industrie in Deutschland unter massivem wirtschaftlichen Druck stehe.

Auf der anderen Seite brauche es weiterhin einen ambitionierten Klimaschutz. Die deutsche Industrie habe zwar ihre Treibhausgasemissionen seit 1990 – im Gegensatz vor allem zum Verkehrsbereich – schon um 43 % senken können, doch sei es immer noch ein weiter Weg zur angestrebten Klimaneutralität.

Grüner Stahl als Zukunftstechnologie

Als eine der zentralen Transformationstechnologien für den Standort Deutschland sieht Fischedick die Herstellung von grünem Stahl mithilfe von Wasserstoff (H2/DRI – Direktreduktion Eisenerz). Doch gehe die Umstellung von Kokshochöfen auf Direktreduktion von Eisenerz (DRI) mithilfe von Wasserstoff „nur schrittweise, nicht über Nacht und möglicherweise auch über Umwege“ – und erfordere für einen Übergangszeitraum auch noch den Einsatz von Erdgas.

Zudem hänge das Gelingen der Transformation auch entscheidend von externen Faktoren ab, erklärte Fischedick. Dazu gehörten die Entwicklung des globalen Stahlhandels, die Zollpolitik, das Angebotsportfolio von Wasserstoff oder der H2-Infrastruktur – und man brauche einen geeigneten politischen Rahmen, der auch die Bevölkerung mitnehme.

Salzgitter setzt auf Wasserstoff

Eines der deutschen Unternehmen, das – weiterhin – auf eine wasserstoffbasierte, kohlenstoffarme Stahlerzeugung mit der Direktreduktionstechnologie setzt, ist die Salzgitter AG. So wurde im Rahmen des Projekts Salcos (Salzgitter Low CO2 Steelmaking) das Hüttenwerk bereits teilweise umgerüstet und ein 100-MW-Elektrolyseur ist auf dem Werksgelände im Bau. Ab 2026 soll er rund 9000 t Wasserstoff pro Jahr produzieren, berichtete Stefan Mecke, Projektsprecher Salcos bei Salzgitter.

Doch sei der Wasserstoffbedarf weit größer als die mögliche Eigenerzeugung, deshalb sei zusätzlich der Anschluss an ein Wasserstoffnetz erforderlich. 150.000 t pro Jahr würden für den Betrieb der Direktreduktionsanlage mit reinem Wasserstoff bei Salzgitter benötigt. Die enge Zusammenarbeit mit Forschungsinstituten und die finanzielle Förderung spielen bei der Umstellung auf neue Technologien und Verfahren eine wichtige Rolle, unterstrich Mecke.

Harter Gegenwind – Hoffnung Emissionshandel

Allerdings bläst der grünen Transformation des Stahlherstellers derzeit der Gegenwind, vor allem aufgrund des harten internationalen Wettbewerbs und der weltweiten Unsicherheiten, stark ins Gesicht. „Die Rahmenbedingungen für die Transformation sind derzeit sehr schwierig“, sagte der Salcos-Sprecher Mecke. So schreibe Salzgitter auch in diesem Jahr rote Zahlen und es fehle Geld für weitere Investitionen.

Auch seien die Automobilhersteller als potenzielle Abnehmer für kohlenstoffarmen Stahl bisher noch zurückhaltend. Doch wolle man die erste Stufe der grünen Produktion planmäßig bis 2027 umsetzen. Über weitere Investitionen soll nun aber erst 2028 oder 2029 beraten werden. Zu den genauen Kosten einer wasserstoffbasierten grünen Stahlherstellung wollte sich Mecke gegenüber VDI nachrichten nicht äußern. Doch baut er stark auf den europäischen Emissionshandel mit steigenden Preisen für CO2-Zertifikate, um gegenüber der konventionellen Produktion wettbewerbsfähiger zu werden.

Im Wettbewerb mit China bei Innovationen vor allem Kostenreduktion im Fokus

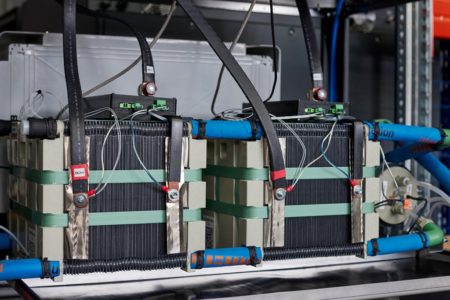

Von einem enormen internationalen Kostendruck berichtete auch der Projektleiter H2-Elektrolyse beim Automobilzulieferer EBZ. Derzeit verkauften chinesische Anbieter die Elektrolyseure um zwei Drittel günstiger als europäische oder US-Unternehmen. Der Hauptfokus bei der Weiterentwicklung der Fertigung der alkalischen Elektrolysestacks liege bei EBZ deshalb bei der Kostenreduktion, deshalb sei „die Zusammenarbeit der Forschung mit der Industrie umso wichtiger“.

Das Unternehmen aus dem oberschwäbischen Ravensburg kooperiert eng mit dem Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW). Es nutzt dabei sein Know-how aus dem Automotive-Bereich für die Elektrolyseurherstellung, beispielsweise beim Laserschweißen oder der Elektrodenbeschichtung.