Zweites Leben einer Pistenraupe

Foto: Wraneschitz

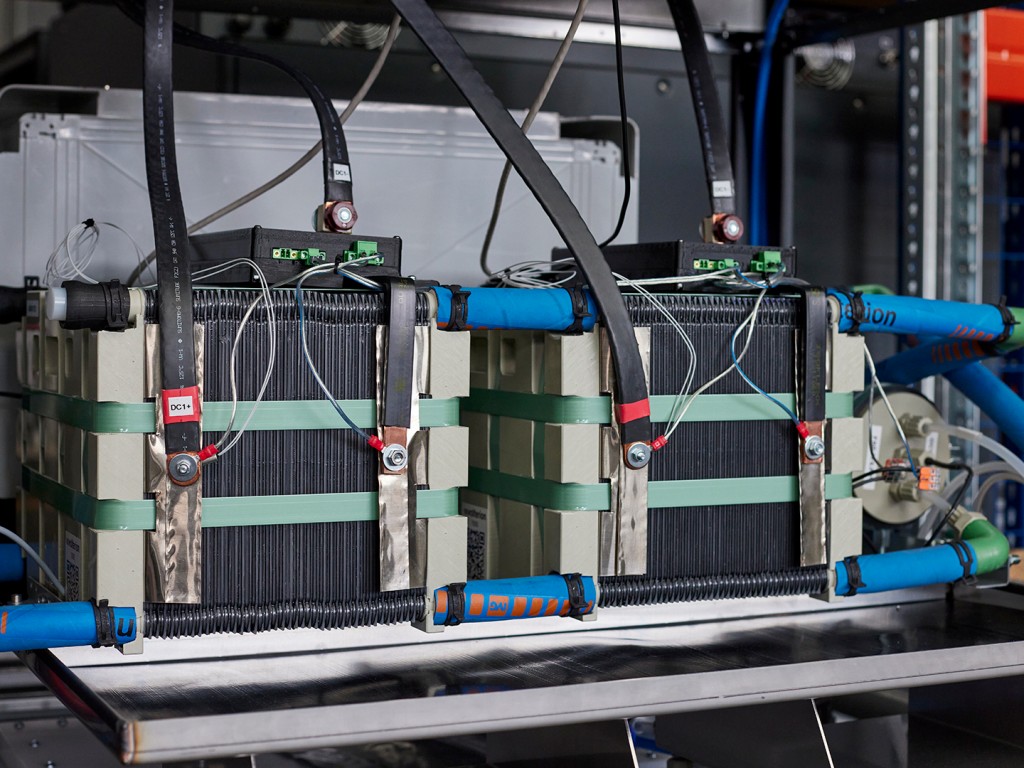

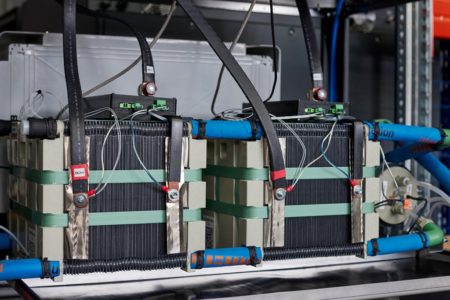

Was macht eine Pistenraupe außerhalb des Winters auf dem Silo einer Biogasanlage? Mit dem Joystick dirigiert Stefan Fischer, einer der zwei Maisraupe-Chefs, die Maschine des Südtiroler Herstellers Prinoth über den Maissiloberg einer großen Biomethananlage in Franken.

Natürlich ist die Pistenraupe mit 375 kW – offizielle Bezeichnung Silo-Leitwolf Agripower – keine ganz normale: Das Räumschild nebst den verstellbaren Seitenteilen ist in alle Richtungen klappbar, der Anstellwinkel veränderlich: Fischer spricht vom „12-Wege-Schild“. Das Hydrauliksystem ist verstärkt. Und der Motor wird besser gekühlt, der heißeren Sommertemperaturen wegen. Das hydropneumatische Fahrwerk inklusive Ketten ist verändert. Das sind die wesentlichen Eingriffe.

Wenn sie zum Ernte/Silo-Einsatz ausrücken, haben die Raupenfahrzeuge ihr erstes Leben auf der Skipiste schon hinter sich. Nach Generalüberholung und besagten Umbauten finden sie den Weg auf die Biogassilos. Weitere Einsatzbereiche sind Hangbegrünungen oder der Bau von Speicherteichen. „Gebraucht, aber volle Werksgarantie“ verspricht Georg Schuler, der zweite Maisraupe-Chef.

Das etwas schwächere Modell LH 500 wird ebenso wie das Modell „Leitwolf“ von Prinoth ge- und umgebaut. Beide Kettenmaschinen können Breitreifentraktoren ersetzen, die üblicherweise große Silagemengen zusammendrücken. Dass Maisraupen sich gut für das Einbringen von Silage eignen, hat ein Vergleichstest der landwirtschaftlichen Fachhochschule Triesdorf bestätigt: Die hatte die Walzfähigkeiten von Traktoren und Raupenfahrzeugen bewertet. Die LH 500 lag damals auf dem zweiten Platz, nur ganz knapp hinter dem Fendt-Traktor 936.

Verglichen mit neuen Traktoren haben die aufgearbeiteten Pistenraupen laut Schuler einen Preisvorsprung: „Je nach Ausstattung etwa 80 000 € für das kleinere Modell, 130 000 € kostet der Leitwolf“, nennt er Netto-Richtwerte. Neue, schwere Traktoren können auch mal über 200 000 € kosten. Zumal die Maisraupen gleichermaßen „für Silierung, zum Bewegen von Hackgut oder sonstige schwere Schubarbeiten“ genutzt würden, während Trecker i.d.R. für ihre speziellen Arbeitsbereich jeweils umgerüstet werden müssten.

Für die unterschiedlichen Arbeitsgänge muss der Fahrer nicht einmal aus der Kabine: Einzig das Fahrwerk wird mit dem Joystick verstellt. „Der Verfestigungsgrad lässt sich am Kettengeräusch erkennen“, erläutert Stefan Fischer einen weiteren Vorteil. Was selbst Beifahrer ohne vorherige Erfahrung bemerken: Einmal rauf, einmal runter vom Siloberg, und der Mais „hört sich fest an“.

Das machen vor allem die besonderen, schweren Ketten mit Stahlkern. „Der Rütteleffekt wird durch die Sommerraupen verstärkt, bewirkt eine hohe Traktion und eine zusätzliche Verdichtungsverbesserung der Silage“, erläutert Hersteller Prinoth. Weil er „dank der Ketten ohne abzurutschen ganz an den Rand des Silos fahren kann“, habe die Raupe gegenüber dem Traktor weitere Vorteile, weiß Fahrer Fischer.

Er und sein Kollege Georg Schuler nennen die Prinoth-Agripower-Maschinen ein Gemeinschaftswerk von Maisraupe und dem Hersteller. Etwa 100 Stück haben die Franken als deutscher Generalvertrieb für diese Produkte nach eigenem Bekunden in den letzten vier Jahren an Biogasbetreiber oder landwirtschaftliche Lohnunternehmer verkauft.

Dem steht im Übrigen die Nummer 1 am Weltmarkt für Schneeraupen nichts nach. Circa 150 „Pistenbully“ hat die schwäbische Kässbohrer Geländefahrzeug AG auf Silageanwendung umgebaut; die meisten haben ebenfalls bereits einige Tausend Stunden Schneeeinsatz hinter sich. „Greentech“ heißen die Varianten für die Landwirtschaft bei Kässbohrer. Zwei Gebrauchtausführungen mit Leistungen von 243 kW (Pistenbully 300) und 316 kW (300 Polar) stehen im Prospekt. Doch es gebe auch Kunden, die Neumaschinen für den Siloeinsatz ordern, sagt Georg Miller von der Technikberatung aus Laupheim.

Möglicherweise ist man bei Kässbohrer sogar schon vor den Maisraupern auf die Idee gekommen, Pistenwalzen ein zweites Leben zuzugestehen. „Wir bauen den Pistenbully für den Landschaftsbereich um, schon seit wir ihn haben“, erinnert sich Miller. „Das Kühlerpaket kommt unten raus und hinten drauf, die Zentralschmieranlage kommt rein“, spezielle Ketten nicht zu vergessen. Für Zusatzfunktionen wie Landschaftspflege gibt es eine Art Baukastensystem.

Schon 2010 hat das Testzentrum der Deutschen Landwirtschafts-Gesellschaft DLG e. V. den Pistenbully 300 Greentech für verschiedene Futterarten als „geeignet zur Verteilung und Verdichtung im Fahrsilo“ eingestuft. Die Experten sehen demnach Pistenraupen als echte Alternative zu Traktoren, wenn es um Arbeiten auf Biolagerplätzen geht.