Der perfekte Manipulator

Foto: Jasper Juinen/Bloomberg via Getty Images

Eine edle Oberklassenlimousine, gefertigt von Hand in einem Architekturtempel aus Glas, inmitten einer Kulturlandschaft – den Traum hatte einst Volkswagen mit dem Phaeton. Dass ein VW solcher Dimension eine Mission Impossible des Marketing sein muss, haben die Wolfsburger inzwischen zur Kenntnis nehmen müssen. Es klang schön, funktionierte aber nicht. Nun hat die „Gläserne Manufaktur“ in Dresden eine neue Zukunft verpasst bekommen: Die heißt Elektromobilität. Ein Standortbesuch.

Die Gläserne Fabrik

Kurz vor der Jahrtausendwende hatte der Vorstand der Volkswagen AG beschlossen, erstmals in der Konzerngeschichte mit einem Oberklasse-Modell mit dem VW-Logo an den Start zu gehen.

Aus Image-Gründen wurde eigens für die Endmontage des Phaeton die „Gläserne Manufaktur“ in Dresden errichtet und im Dezember 2001 offiziell eröffnet.

Um die Sorgen hinsichtlich des innerstädtischen Standorts und der Logistik zu beruhigen, wurden die Zulieferungen mittels einer speziell entwickelten Cargo-Straßenbahn organisiert.

Zeitweilig wurde in Dresden auch für Bentley montiert. Die Erwartungen an den Phaeton erfüllten sich allerdings nicht, woraufhin dessen Fertigung im März 2016 eingestellt wurde.

Die rund 500 Mitarbeiter wurden zum großen Teil in Zwickau beschäftigt, die Fabrik wurde ab Herbst 2016 für die Fertigung des e-Golf umgerüstet. Dieser läuft seit April 2017 vom Band. masch

Im großen Glasturm, in dem vor zwei, drei Jahren noch die fertigen Phaetons und Bentleys die Begierde von Kunden wecken sollten, steht jetzt der Massenschlager Golf im Dutzend übereinandergestapelt. Eine Manufaktur, in der auf edlem Holzparkett gefertigt wird, in der die Fahrstuhlbauten im Ausstellungsbereich an einen Zylinder und die Form der glasverkleideten Büroräume an den Nocken einer Nockenwelle erinnern sollen, ist neu geerdet worden. Ein Konzertflügel wartet auf die nächste Abendveranstaltung. Die Banketttische in Sichtweite der Montagebänder sind stets frisch überzogen.

Ganz gewöhnliche Autos werden hier nicht montiert. Keine Fahrzeuge, die es schon in der siebten Generation und damit in einer dicken Millionenauflage gibt. Aber dies ist auch kein klassisches Werk, das Montagetaktzeiten von zwei, drei Minuten eingestellt hat und mehr als 1000 Stück pro Tag fertigstellt.

Das Band läuft gemächlicher, exakt 12,2 min dauert es, bis ein Team an das nächste übergibt. Pro Tag und Schicht rollen nur 35 Autos vom Band. Wenn irgendwann die zweite Schicht eingeführt wird, sollen es 70 sein. Bis dahin muss auch heute noch ein Teil der Stammbelegschaft von Dresden nach Zwickau pendeln, nicht zuletzt, weil ein Golf weniger Arbeit macht als ein Phaeton oder Bentley – wobei man sich in der Manufaktur schon immer auf die Endmontage von zugelieferten Komponenten, einschließlich der Karosserien und Motoren, konzentriert hat.

Der Golf aus Dresden ist ein ganz besonderer – auf den zweiten Blick. Ganz klein prangt ein „e“ vor dem Schriftzug am Kühlergrill, hinter der Tankklappe verbirgt sich ein Stecker und es fehlt der Auspuff am Heck. Volkswagen zelebriert in Dresden den Paradigmenwandel: weg vom Schmuddel-Schummel-Image der Dieselära, hin zum stromernden Saubermann.

So, wie viel Neues unter der Haube des e-Golf aus Dresden steckt, hat sich auch in der „Erlebniswelt“ der Gläsernen Manufaktur vieles geändert. Solarpanels auf großen Ständern leuchten in der Sonne auf dem Hof, gleich daneben stehen zwei E-Fahrzeuge an der neuen „Tankstelle“, bei der man mit 43 kW oder 50 kW Anschlussleistung seinen Akku in nur 45 min ganz ordentlich voll bekommt – derzeit sogar zum Nulltarif.

Ebenso kostenlos gibt es abgasfreie Probefahrten. Oder eine richtige Inszenierung, wenn man ein Elektromodell von VW gekauft hat und es in Dresden vor der imposanten Kulisse der Manufaktur abholen möchte. Dann rollt der neue Wagen auch mit etwas Nebel und Musik – das mögliche Spektrum reicht ganz nach Vorliebe von AC/DC bis Wagner – aus der Garage.

Hinter der Kulisse der glamourösen Kunden- und Erlebniswelt freilich geht es zu wie in jeder Autofabrik: Auch wenn der e-Golf mit rund 35 900 € Einstiegspreis (ohne Umweltprämie von 4000 €) fast doppelt so teuer ist wie sein biederer Otto-Motor-Bruder, gelten hier die Gesetze des Wettbewerbs: Um Geld verdienen zu können, müssen die Zuliefererketten optimiert, der Arbeitsschutz gesichert, die IT-Sicherheit garantiert werden.

Die kontinuierliche Verbesserung als Prinzip, vor Jahrzehnten an den Bändern in Fernost erfunden, ist heute ein Thema in einer Automanufaktur. Oder vielleicht sogar noch ein bisschen mehr gerade hier, wo auch Besucher, zurückgehalten nur durch eine Fußbodenmarkierung, den Werkern zuschauen können, wenn sie Kabelbäume verlegen und Türen ein- und ausbauen.

Dass das alles auch für die Edelschmiede in Dresden nicht neu ist, bestätigt Roland Schuster. Der Ingenieur kam bereits 2001 aus dem VW-Werk Zwickau nach Dresden und verantwortet seit vielen Jahren einen Abschnitt der Serienplanung in der Gläsernen Manufaktur – optimiert also einzelne Abläufe in der Montage. Er hat schon viele neue Montagehilfen an den Start gebracht, für Räder, Frontends und andere Großteile, wo es noch des Menschen Hand bedarf. Heute hat er allerdings etwas Besonderes vor, das er selbst noch nicht zuvor gesehen hat.

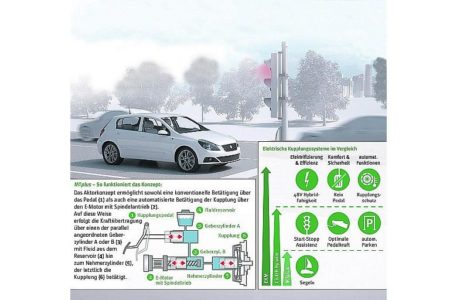

Normalerweise arbeitet Schuster gut vor neugierigen Blicken abgeschirmt hinter einem Sichtschutz, der aber heute ausnahmsweise geöffnet werden darf. Dort hinten, wo es keine Takte und keine Routine gibt, wartet bereits sein Kollege Marko Colosser vom Nachbarabschnitt auf ihn. Er hat ein eigenartiges Gerät auf vier Rädern vor sich, das aussieht wie ein aerodynamisch verkleideter Hubwagen. „Der neue bodengeführte Manipulator für die Türdemontage ist eines von vielen Projekten, mit dem wir Effizienz, Qualität und auch die Arbeitsbedingungen verbessern werden“, sagt Schuster.

Der neue Helfer, in dessen geöffnetem Unterbau es in einem Gewirr von Kabeln und Steckern wild blinkt, fremdelt zunächst einmal, wie beim klassischen Vorführeffekt. Thomas Salzer vom Entwickler Binar Handling runzelt zwar die Stirn, lässt sich aber nicht aus der Ruhe bringen: Er kniet mit einem Laptop vor dem Gefährt und prüft die Einstellungen, die sich mit Kurven und binären Daten auf dem Monitor abbilden.

Nach ein paar Versuchen hat Salzer das Problem behoben, und schon lässt sich der Manipulator mit leisem Surren zur Testkarosse verschieben. „Das geht völlig ohne Kraft, weil Sensoren an den Führungsgriffen jeden intuitiven Fingerdruck in Beschleunigung umsetzen“, erklärt er. Dazu kommen programmierbare Voreinstellungen, die ein sicheres Heranmanövrieren ermöglichen. Eine Viertelstunde später sind die Mienen im Testraum entspannt, jetzt kann ein Probelauf am Band beginnen.

Auf sanften Fingerdruck seines Bedieners greift sich das Gerät an der Dummy-Rohkarosse eine Tür und hebt sie aus den Angeln. „Das machen die Kollegen am Band zwar ziemlich schnell per Hand, aber die Tür wiegt um die 20 kg, da bist du abends platt“, sagt Schuster. Zudem: Nicht alle Werker in der Montage haben eine Bodybuilder-Statur: „Wir haben auch ältere Kollegen, und warum sollen nicht auch Frauen in der Montage arbeiten können“, sagt der Ingenieur.

Jörg Farkas, Sprecher eines der Montage-Teams, erwartet den Manipulator schon in der Halle; er ist schon seit Monaten in das Projekt eingeweiht. „Wir haben bisher die Türen, die zunächst aus den fertig angelieferten Rohkarossen ausgebaut werden müssen, mit einer Hebehilfe ohne Motorantrieb herausgehoben und an Transportrahmen abgelegt“, erzählt er. Das war fast so schwer wie reine Handarbeit. Ein deckengeführtes Gerät lässt sich jedoch hier nicht einbauen. So entstand gemeinsam mit den Entwicklern vor knapp zwei Jahren die Idee, etwas völlig Neues zu entwickeln, das nun einsatzreif sein könnte.

„Probieren wir es doch mal“, sagt der Teamsprecher und greift wie ein alter Hase an die Führungsgriffe. Beim ersten Versuch hakt die Tür, Farkas wirft einen fragenden Blick zu Marko Colosser, Serienplaner des Montageabschnittes. Doch beim zweiten Anlauf klappt alles. „Ein bisschen muss man es schon üben“, meint er, doch eine ausgiebige Einweisung für alle Kollegen ist ohnehin geplant.

Die reine Entwicklungszeit betrug rund sechs Monate, gerechnet ab der Übergabe des Pflichtenheftes an Binar. Danach waren die Entwickler mit den Produktionsplanern von VW in ständigem Kontakt und auch häufig in Dresden, „das war schon eine außergewöhnliche Herausforderung, sowohl bei der Programmierung als auch bei der knappen Zeit“, sagt Jörg Farkas. Jetzt müsse nur noch die Parametrierung abgeschlossen werden. Ein, zwei Tage Arbeit, dann kann es losgehen.

„Wir sind wirklich ganz scharf auf den neuen ‚Kollegen‘, eigentlich besser heute als morgen“, freut sich auch der Teamsprecher am Band, nachdem das Gerät wieder hinter den Sichtschutz abrollt. „Nur einen griffigen Namen müssen wir für ihn noch finden“, ruft er hinterher.

Es herrscht keine Hektik, kein Lärm schallt durch die Halle, kein Stäubchen ist zu sehen und natürlich auch kein Ölfleck auf dem gerade erneuerten Holz der Montageplattformen. Mitarbeiter sind hier weit seltener zu sehen, als das üblicherweise in einem Automobilwerk der Fall ist – die Manufaktur bleibt etwas Besonderes.

„Wir sind einer der Anker für die Modellstadt E-Mobility in Dresden“, sagt Standortleiter Lars Dittert. Er ist stolz darauf, inzwischen Teil der Innovationsstrategie der Marke Volkswagen zu sein. Und es sind durchaus mehr als nur Etiketten, die er seiner Gläsernen Manufaktur aufklebt: Im Mai fand ein Pitch statt, bei dem sich nach einer Vorauswahl von 50 Bewerbern die besten Start-ups für Mobilitätsthemen vorstellten, einige reisten sogar aus England an. Zehn von ihnen können nun für 200 Tage kostenlos in der Manufaktur ihre Ideen zur Marktreife entwickeln, unterstützt von Volkswagen.

Der Konzern macht das sicher nicht nur aus Eigennutz. Big Data, Carsharing-Modelle, die Vernetzung von Verkehrsträgern und bargeldloses Parken sind schließlich ebenso Geschäftsfelder, für die sich VW interessiert. „Wir haben den Auftrag, Wegbereiter der elektro-mobilen Zukunft zu sein sowie ein Leuchtturm für Innovationen“, sagt Dittert selbstbewusst.

Vor der Manufaktur rollt an diesem Frühlingstag der dichte Verkehr wie an jedem anderen Dresdener Nachmittag an dem vielspurig ausgebauten Straßburger Platz: einigermaßen flüssig und, gerechnet auf die transportierten Menschen, rund zur Hälfte mit elektrischem Antrieb.

Damit ist die Stadt an der Elbe natürlich noch nicht anders als andere Großstädte, hat allerdings ein sehr gut ausgebautes Straßenbahnnetz, gleich mehrere Linien kreuzen sich hier. In ein paar Jahren, so rechnet der Werksleiter vor, werde auch von den e-Golf oder den in Dresden gebauten Modellen nicht mehr die große Mehrzahl über Bremerhaven nach Norwegen verschifft werden, sondern auch für den deutschen Markt attraktiver. „In zwei, drei Jahren sind wir dann auch hierzulande so weit, dann kann der große Absatzschub beginnen“, ist Dittert zuversichtlich.rb