So nachhaltig könnten in Zukunft Flugzeugrumpfe gebaut werden

Große CFK-Halbschalen in Integralbauweise automatisiert zu verschweißen, das ist nun in einem europäischen Forschungsprojekt gelungen. Davon sollen künftig kommerzielle Produktionsprozesse profitieren – auch außerhalb der Luftfahrt.

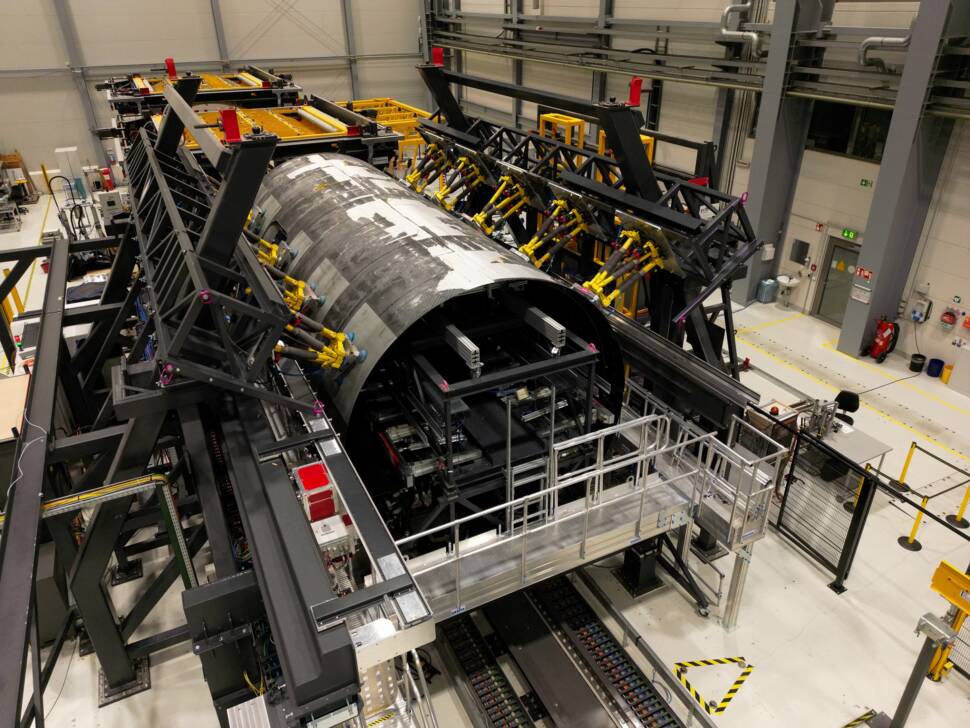

Foto: Fraunhofer IFAM

Einem Team der Fraunhofer-Gesellschaft ist es gelungen, ein Rumpfsegment für ein großes Verkehrsflugzeug aus thermoplastischen kohlenstoffaserverstärkten Werkstoffen (CFK) herzustellen. Der Demonstrator in Originalgröße ist in Stade im Rahmen des EU-Forschungsprojekts „Clean Sky 2-/Clean Aviation“ entstanden. Der Einsatz thermoplastischer CFK-Werkstoffe gilt als eine Möglichkeit, das Strukturgewicht zu senken und damit den CO2-Fußabdruck von Flugreisen zu senken.

Die Fraunhofer-Gesellschaft in Stade hat dabei mit internationalen Projektpartnern durch automatisierte Positionier- und Fügeprozesse jeweils eine maßstabsgetreue Ober- und Unterschale des „Multi Functional Fuselage Demonstrator“ (MFFD) miteinander verbunden. Am Ende stand das Verschweißen der zwei Längsnähte der beiden 8 m langen CFK-Halbschalen mit einem Durchmesser von etwa 4 m. Es schloss die Herstellung des nach eigenen Angaben größten thermoplastischen CFK-Flugzeugrumpfsegments der Welt erfolgreich ab.

Neue Bauweise dank Schweißen von CFK-Bauteilen

Die im Autoklav unter Druck und Temperatur verfestigte (konsolidierte) Thermoplast-Unterschale sowie die thermoplastische mittels Tape-Legeverfahren (In-situ-Konsolidierung) hergestellte Oberschale wurden von zwei Konsortien geliefert. Beide Schalen zeichnet ein hoher Grad an Vorintegration sowie eine weitgehend nietlose Bauweise aus, durch die laut Projektteam eine Gewichtsreduktion von 10 % gegenüber dem Status quo erzielt werden konnte. Die Gewichtsreduktion der Flugzeugstruktur führe zu einer verbesserten Treibstoffeffizienz im Betrieb. Gleichzeitig werde durch die neue Bauweise eine Kostenersparnis von bis zu 10 % erreicht, weil nicht mehr wie bisher alle Bauteile in den geschlossenen Rumpf gebracht und dort unter beengten Verhältnissen manuell montiert werden müssen.

Zum Schließen des Thermoplast-Flugzeugrumpfs wurden zusammen mit dem Projektkoordinator Airbus zwei unterschiedliche Fügevarianten gewählt – das CO2-Laserschweißen für die linke Längsnaht und für die rechte Längsnaht das eher für dünnwandige Bauteile geeignete Ultraschallschweißen. Anders als beim bisher verwendeten Nietverfahren erlauben beide Verfahren ein staubfreies Fügen. Durch den hohen Grad der Vorintegration beider Schalen mit einer Vielzahl von ebenfalls schweißtechnisch montierten Struktur- und Systemkomponenten wäre ein nachträgliches Entfernen von Staub und Spänen unmöglich.

Forschungsplattform übernimmt automatisierte Montage

Die automatisierte Montage-Forschungsplattform für den Rumpfdemonstrator MFFD hat die Fraunhofer-Gesellschaft am Forschungszentrum CFK Nord in Stade zusammen mit dem Partner FFT Produktionssysteme entworfen und errichtet, inklusive der zentralen Anlagen- und Prozesssteuerung. Weitere Projektpartner haben danach ihre Technologiebausteine in die Plattform integriert.

Zu den weiteren Aufgaben von Fraunhofer entlang der Prozesskette gehörte zunächst das Einrüsten der Unterschale mittels einer eigens entwickelten Aufnahme. Diese richtete die Unterschale für die Folgeprozesse hochgenau im Montageraum aus bevor der Hallenkran die Oberschale hinzufügte. Alle weiteren Prozessschritte liefen vollständig automatisiert ab. Das submillimetergenaue Positionieren der beiden Schalen zueinander übernahm eine Gruppe von zehn Hexapod-Robotern, die mithilfe von Lasersensoren jederzeit die optimale Form und Lage der Schalen einstellten und bei Bedarf nachjustierten.

Interessierten Unternehmen wird die Fraunhofer-Gesellschaft reife Technologiebausteine für die Industrialisierung zugänglich machen. Unter anderem sollen sie auf der Branchenmesse ILA 2024 in Berlin, vom 5. bis 9. Juni, von den Forschenden vorgestellt werden.

Andere Technologien will das Team in nachfolgende Forschungsprojekte einbringen, um eine noch weitergehende Effizienzsteigerung bei noch geringerem Ressourcenverbrauch in der zukünftigen Produktion zu ermöglichen. Neben den Flugzeugrümpfen stehen auch Seitenleitwerke und Tanksysteme für kryogenen Wasserstoff im Fokus. Außerhalb der Luftfahrtbranche ist zudem ein Technologietransfer zu boden- oder wassergebundenen Transportmitteln vorgesehen.