Gigacasting: Neuer Trend in der Karosseriefertigung für Elektroautos

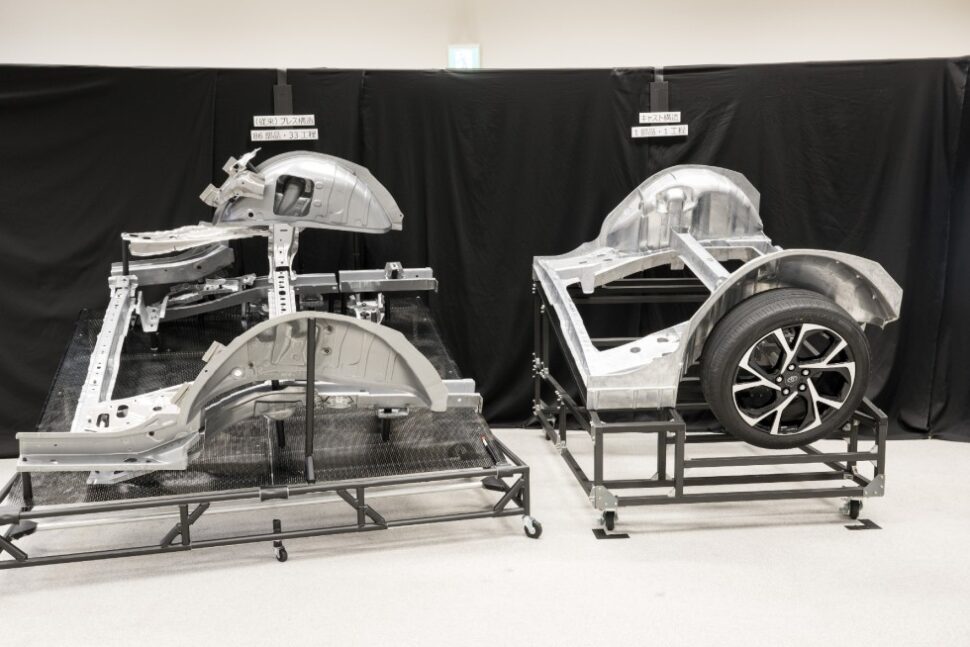

Tesla hat es vorgemacht, jetzt produzieren auch Toyota und Volvo große Karosserieteile in einem Guss. Gigacasting heißt das Verfahren, das große Vorteile hat – aber auch einen gravierenden Nachteil.

Foto: Toyota

Inhaltsverzeichnis

Wenn in der Automobilbranche aktuell vom „Gigacasting“ die Rede ist, dann ist damit der Druckguss großer Aluminiumbauteile gemeint. Dahinter steckt ein Konzept, das Tesla als erster Hersteller in Großserie umsetzte und das nun auch für Elektromobile anderer Hersteller genutzt werden soll. Statt verschiedene Komponenten einer Karosserie erst einzeln zu fertigen und anschließend zu verschweißen, werden dabei große Komponenten aus einem Guss gefertigt. Weil das flüssige Aluminium dabei mit großem Druck in die Form geschossen wird, sagen Gießer dazu „in einem Schuss“.

Gigacasting: Weniger Einzelteile verringern Montageaufwand erheblich

Die Vorteile liegen auf der Hand. Bisher werden viele einzelne Elemente unter erheblichem technischem und teilweise auch personellem Aufwand miteinander verschweißt und teilweise zusätzlich verklebt. Damit am Ende alles passt, sind dabei enge Toleranzen einzuhalten, alle Teilprozesse müssen deshalb zuverlässig funktionieren und aufeinander abgestimmt sein. Statt zahlreicher Umformwerkzeuge, die bisher Bleche für die Fahrzeugstruktur biegen, wird nun also nur noch eine große Form benötigt. Der Rest erfolgt in einem hoch automatisierten Prozess. Die komplette Fertigungskompetenz für eine Baugruppe steckt damit in einer einzelnen Gießanlage.

Lesetipp: Wie die EU mit Euro 7 den Wandel im Automobilsektor antreibt

Tesla hat es mit dem Modell Y vorgemacht und soll auch eine Druckgussanlage für den Cybertruck bestellt haben. Inzwischen folgen weitere Hersteller dem Konzept. So setzen auch Toyota, Hyundai und Volvo auf Karosserieteile aus den riesigen Pressen. Denn um die Bauteile nach dem Gießprozess schnell aus der Form entnehmen zu können, gibt es wie bei Blechpressen weiterhin mindestens zwei große Elemente. Zwischen denen bekommt das Produkt seine Form. Neben der Bezeichnung Gigacasting werden dabei auch die Begriffe Mega- oder Hypercasting genutzt.

Ein Video verdeutlicht den Ablauf beim Gigacasting von Tesla:

Hier wird Ihnen ein externer Inhalt von youtube.com angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

Nur wenige Maschinenhersteller beherrschen den Druckguss großer Bauteile

Definiert werden die dazu benötigten Pressen nicht nur durch die Größe der Bauteile, sondern auch durch die Größe der Maschinen. Oft kommen diese vom italienischen Hersteller Indra. Die größte Druckgussmaschine des Unternehmens erreicht laut Produktprospekt Schließkräfte von über 90 000 kN, was einem Gewicht von etwa 9000 t entspricht. Damit werden die beiden großen Formteile zusammengehalten. Das flüssige Aluminium wird dann mit bis zu 4320 kN in die Form geschossen. Am Ende entstehen Aluminiumbauteile mit einem Gewicht von bis zu 284 kg.

Lesetipp: Das hat Günther Schuh mit den Elektrowagen vor hat

Aber nicht nur Kompetenzen im Maschinenbau sind dabei gefragt, sondern auch zum Bau der Werkzeuge. Wie die Nachrichtenagentur Reuters November 2023 berichtete, übernahm inzwischen der Automobilkonzern General Motors (GM) Teslas wichtigsten Werkzeugbauer für die Gigacastig-Formen, das US-Unternehmen Tooling & Equipment International (TEI). Dieses habe Tesla geholfen „die Grenzen des Gigacastings“ zu verschieben, um Zeit und Geld zu sparen, heißt es. Nun ist es also Teil von GM.

Gigacasting: Der größte Nachteil großer Druckgussteile im Automobilbau

Vieles scheint also dafür zu sprechen, dass Aluminiumdruckguss künftig zum wichtigsten Verfahren im Karosseriebau für Elektroautos wird. Es gibt aber auch einen wesentlichen Nachteil. Die Blechkarossen bisheriger Automobilmodelle können auch nach einem Unfall meist wieder instand gesetzt werden. Je größer die Aluminiumteile im Karosseriebau werden, desto größer wird auch die Wahrscheinlichkeit, dass ein Fahrzeug dann bei einem Unfall zum Totalschaden wird und verschrottet werden muss. Bisher gibt es dazu laut einem aktuellen Bericht bei heise.de jedoch noch keine ausreichenden Erfahrungen.