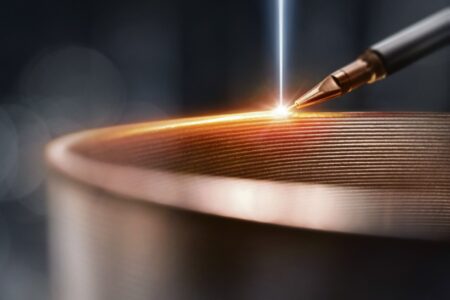

Ringstrahl-Laser in der hybriden Fertigung

Das Fraunhofer-Institut für Lasertechnik (ILT) präsentiert neue Hardware für die additive Fertigung: Eine sogenannte Ringstrahloptik soll die Laserstrahlung gleichmäßig aufs Objekt bringen.

Foto: Volker Lannert

Einer der Nachteile additiver Verfahren gegenüber klassischen subtraktiven Verfahren, wie dem Drehen und Fräsen, ist die geringe Auftragsrate, also die Menge aufgetragenen Materials pro Zeiteinheit. Das ILT schlägt daher vor, hybride Fertigungsverfahren zu verfeinern. Diese nehmen Guss- oder Schmiedeteile als Basis, die in einem zweiten Schritt additiv bearbeitet werden. Um solche Verfahren in die aktive Fertigungskette zu bringen, schloss sich das ILT mit Industrieunternehmen zusammen.

Als Werkzeug nutzen die Forscher eine neuartigte Optik mit Kupferspiegeln, die den punktuellen Laserstrahl als Ring reflektiert. Der Vorteil dieser Methode besteht darin, dass der Ring eine gleichmäßige Intensität des Laserlichts erlaubt. Ein üblicher punktueller Laserstrahl hingegen ist in seinem Zentrum am energiereichsten und an seinen Rändern energiearm.

Angewandt wird die Ringstrahloptik beim Laserauftragsschweißen mit Draht, auch W-LMD (Wire-Based Laser Material Deposition) genannt. Bei diesem Verfahren schmilzt der Laser einen Draht und trägt ihn schichtweise auf das Objekt auf. Durch die Ringstrahloptik kann der Draht durch den „blinden Fleck“ des Laser-Kranzes zugeführt werden anstatt von der Seite.

Das Gussteil als Basis für 3-D-Druck

Speziell für die additive Fertigung an urgeformten Teilen betrachtet das ILT das neue Verfahren als bestens geeignet. Die energetische Gleichverteilung der Ringstrahloptik und der zentral zugeführte Draht erlauben ein richtungsunabhängiges Schweißen, das heißt, dass das Bauteil weniger geschwenkt werden muss. Zudem ist der Laser an einem Knickarm mit sechs Achsen montiert. Das ILT gibt an, mit dieser Anlage flexibel 3D-Flächen beschweißen zu können.

Max Fabian Steiner, wissenschaftlicher Mitarbeiter beim ILT, erklärt die Vorteile der neuen Optik im Kontext hybrider Fertigung: „Die Richtungsunabhängigkeit der Optik erweist sich hierbei als großer Vorteil, ebenso die annähernd 100-prozentige Materialausnutzung des kostengünstigen drahtförmigen Zusatzwerkstoffes. Dadurch sinken die Gesamtkosten des Prozesses beachtlich.“

Im Nachhinein wird das fertige Bauteil gescannt. Die Daten sollen die Bahnplanung des Lasers bei der Fertigung zukünftiger identischer Teile korrigieren und verfeinern.

Das Projekt „ProLMD“ des Fraunhofer ILT wird vom Bundesministerium für Bildung und Forschung sowie vom Projektträger Karlsruhe des Karlsruher Instituts für Technologie gefördert.