Vorbild Natur: Optimierte Teile wachsen auf Knopfdruck

Die Bremer Elise GmbH automatisiert Design, Konstruktion, Simulation und Kostenkalkulation. Vorbild ist die Natur.

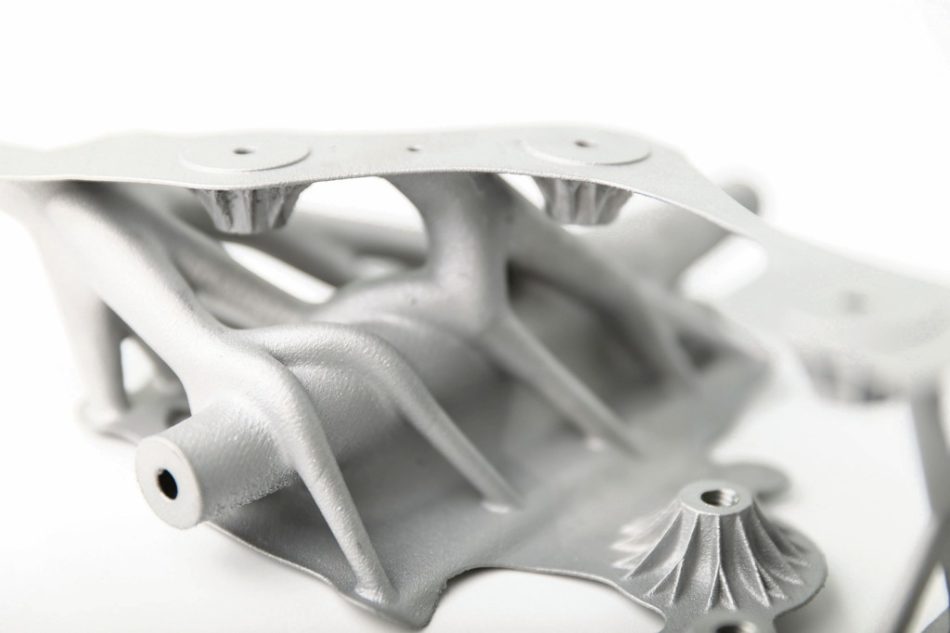

Foto: Elise GmbH

Ein Fahrrad konstruiert sich nicht von alleine. Bisher sind eine Reihe von Experten beteiligt, bis aus einer Idee ein rollendes Produkt wird: Die Manager der Herstellerfirma entscheiden zunächst darüber, ob ein hochbelastbares Mountainbike oder doch eher ein filigranes Rennrad entstehen soll. Sie skizzieren also ein grobes Lastenheft. Dann beginnen die Designer mit ihrer Arbeit. Ergebnis sind erste Überlegungen zu Formen und Materialien. Diese landen dann bei den Konstrukteuren auf dem Tisch – bzw. im CAD-Programm. Dort werden aus Entwürfen die nötigen Daten. Anschließend wird in der Berechnungsabteilung virtuell getestet und simuliert. Wehe, wenn dabei Vorgaben von ganz oben unerfüllt bleiben – dann beginnt alles von vorne. Den letzten Segen muss dann die Kostenabteilung geben. Ist der mögliche Herstellungspreis (inklusive Aufschlag) am Markt durchsetzbar? Falls nicht: Alles zurück auf Anfang!

Konstruieren nach dem Vorbild der Natur

Diesen aufwendigen Prozess will das Bremer Jungunternehmen Elise mit seiner gleichnamigen Software automatisieren – komplett. Und das nicht nur bei Fahrrädern, sondern auch bei Autos, Flugzeugen oder Raketen.

Um zu verstehen, wie das funktionieren kann, erzählt Geschäftsführer Moritz Maier eine kleine Anekdote: „Wenn ein Ingenieur einen Baum konstruieren müsste, so würde er die Höhe, den Durchmesser und die Blattzahl festlegen.“ Richtig clever sei das aber nicht. Die Natur jedenfalls mache das ganz anders. „Sie legt lediglich ein Regelwerk fest, wie der Baum unter gegebenen Umständen wachsen soll.“ Träger dieser Information sei die DNA. Darin werde beispielsweise definiert, wie die Pflanze auf Sonne, Wind und Boden reagiert. „Wenn ich eine Eichel in Hamburg und eine Eichel in Südspanien einpflanze, entstehen zwei unterschiedliche Eichen“, erläutert der 37-Jährige. „Diese Form der Produktentwicklung erlaubt unsere Software.“

Definieren, wie ein Produkt zu wachsen hat

Bezogen auf das Fahrradbeispiel bedeute das: „Wir definieren nur noch, wie das Produkt zu ,wachsen‘ hat. Wir erlauben beispielsweise Rahmenkonstruktionen aus Stahl, Aluminium oder Carbon.“ Gleichzeitig würden die Konsequenzen einer jeden, softwareseitig getroffenen Entscheidung im Programm hinterlegt. „Stahl ist zwar besonders stabil und vergleichsweise günstig, bringt aber gleichzeitig viel Gewicht auf die Waage und verlangt etliche Schweißnähte.“

Letztlich bestehe Elise aus einer schier unendlichen Zahl von mathematischen Funktionen, die in Verbindung beliebig komplexe Algorithmen und Logiken abbilden können. „Es wäre unmöglich, sie alle zu programmieren“, so Maier. „Deshalb nutzen wir eine Intelligenz.“ Diese müsse nicht mit allen erdenklichen Funktionen gefüttert werden. Ihr genüge es, wenn sie grundlegende Regeln vorgegeben bekomme. Beispiel: Der Luftwiderstand ist abhängig von der jeweiligen Geometrie. „Wie diese Abhängigkeiten konkret aussehen, lassen wir von Hochleistungsrechnern durchspielen.“ Dabei entstehe u. a. eine Art von „Evolutionsstrategie“.

Aufwendig entwickelte DNA kann vielfach genutzt werden

Maier räumt ein, dass die Entwicklung der DNA aufwendig ist – zumal sie beliebig fein gegliedert werden könne. Möglich seien also Regelwerke für Felgen – oder eben für ganze Fahrräder. Der Zeitaufwand sei bis zu dreimal größer als bei einer klassischen Entwicklung. „Aber die DNA kann vielfach genutzt werden. Wenn sie einmal ausformuliert ist, wächst daraus per Knopfdruck ein Mountainbike, eine Rennmaschine oder ein Hollandrad.“ Oder eben ein Leitwerk für einen Segelflieger, einen Jet oder eine Rakete. Die Software müsse lediglich mit dem Inhalt des Lastenhefts gefüttert werden.

Eine Besonderheit der Software ist laut Maier die offene Architektur. „Es lassen sich alle gängigen Produktentwicklungstools anbinden – also etwa Design-, Simulations- und Kostenberechnungsprogramme“, so der promovierte Luft- und Raumfahrttechniker. „Umgekehrt kann jeder Programmierer seine firmeninternen Speziallösungen via offener API in die Elise-Welt integrieren.“

Workflows effizienter gestalten

Die Bremer ermöglichen es produzierenden Unternehmen, ihre Workflows effizienter zu gestalten. Denn die unterschiedlichen Sprachen in den einzelnen Abteilungen werden durch Elise vereinheitlicht. „Wenn ein Konstrukteur beispielsweise eine Tangentensteifigkeit verlangte, wusste der Einkäufer bisher oft nicht, was er mit dieser Info anfangen sollte. Als Folge mussten Meetings einberufen und PowerPoint-Präsentationen erstellt werden. Dank Elise ist das nun obsolet.“ Ein anderes Beispiel: Wenn sich ein Designer eine hübsche Form ausgedacht hat, erfährt er bisher erst nach Tagen aus der Simulationsabteilung, ob sie technisch funktioniert. Falls nicht, beginnt der Entwicklungsprozess von vorne. „Mit Elise bekommt der Designer eine Rückmeldung in Echtzeit“, so Maier.

Was das Software-as-a-Service-Angebot kostet, verrät Maier nicht. Er verspricht aber eine schnelle Amortisierung beim Kunden.

Zu den ersten Kunden zählten die Ariane Group, Premium Aerotec, VW, BMW, Brose, EDAG, MAN und die FIT AG. Neu im Nutzerkreis ist Hyundai. Die Südkoreaner nutzten das Programm, um einen B-Säulen-Knotenpunkt eines Pkw zu entwickeln. Ergebnis: „Der Zeitaufwand des Prozesses konnte um 80 % reduziert werden. Außerdem wurde das Bauteil um 50 % leichter und kann 20 % mehr Energie aufnehmen“, so Maier. „Im weitgehend durchoptimierten Fahrzeugbau sind das Welten!“