So gelingt der Metall-3D-Druck: Über Simulationen zu optimalen Parametern

Noch ist der Metall-3D-Druck weit davon entfernt, eine Plug-and-Play-Technologie zu sein. Wer perfekte Bauteile will, muss vorab lange Testreihen fahren und die Ergebnisse aufwendig analysieren. Fraunhofer-Forschende wollen das ändern – mit verschiedenen Simulationsmethoden.

Foto: PantherMedia / PathomP

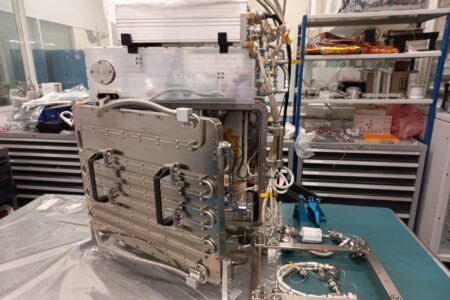

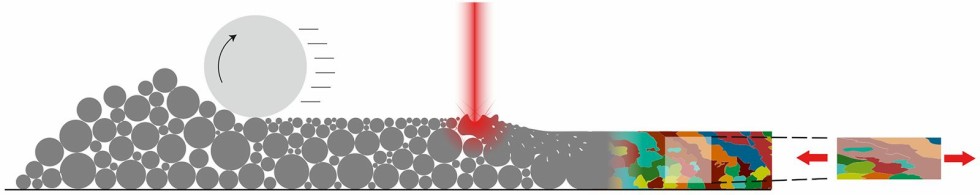

Das pulverbettbasierte Laserstrahlschmelzen (LPBF, Laser Powder Bed Fusion) ist seit Jahren das in der Industrie am häufigsten genutzte Verfahren, um Metall additiv in Form zu bringen. Dennoch ist die Bedienung der entsprechenden Drucker nicht intuitiv. Denn die Qualität der entstehenden Bauteile ist abhängig von Dutzenden, sich gegenseitig beeinflussenden Faktoren. Dazu zählen unter anderem die Laserleistung, das Strahlprofil, die Laseranzahl, die Scangeschwindigkeit, das Material, die Pulverpartikelgröße, die Restfeuchte, die Schichtdicke, der Gasstrom, die Vorheiztemperatur sowie das Oberflächen/Volumen-Verhältnis der Zielform.

Analysen an realen Testkörpern kosten sechsstellige Beträge

Um in dieser undurchschaubaren Gemengelage die optimalen Parameter zu bestimmen, werden bisher für wichtige Bauteile Dutzende Testkörper mit unterschiedlichen Parameterkonstellationen gedruckt. Diese werden anschließend mittels Mikroschliff und Mikroskopie in Bezug auf ihre Kornstruktur und ihre Gefügebestandteile untersucht. Außerdem finden regelmäßig Zugversuche, Härtetests, Oberflächenrauigkeitsmessungen, Wärmebehandlungsstudien und Schwingfestigkeits-/Dauerfestigkeits-Analysen statt. Zusätzlich möglich sind außerdem verschiedene Röntgendiagnosen. Das volle Programm kostet schnell einen sechsstelligen Betrag – und die teuren Drucker stehen während der Testphase nicht für produktive Einsätze zur Verfügung.

Forschende des Fraunhofer-Instituts für Werkstoffmechanik IWM in Freiburg wollen dieses Problem nun lösen. Um direkte Zusammenhänge zwischen Werkstückeigenschaften und gewählten Prozessparametern erkennen zu können, simulieren sie erstmalig den Bauprozess auf der Mikrostrukturskala. Dafür kombinieren sie verschiedene Simulationsmethoden miteinander.

Alles aus der Welt der Technik

Angebot wählen und sofort weiterlesen

- Alle Beiträge auf vdi-nachrichten.com

- Monatlich kündbar

Oder werden Sie VDI-Mitglied und lesen im Rahmen der Mitgliedschaft Vn+.