Spritzguss drückt Faser in Großserie

Foto: Engel

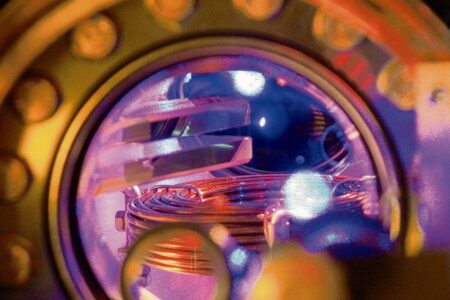

In Messehalle 15, inmitten des Fauchens und Stampfens der Kunststoffmaschinen, ackert eine Spritzgussanlage. Allerdings keine gewöhnliche. Denn während auf der Seite der Extruderschnecke, wo das Kunststoffgranulat aufgeschmolzen und vermengt wird, alles Routine, alles Tradition ist, spult auf der anderen Seite ein Handling-Roboter sein Programm ab.

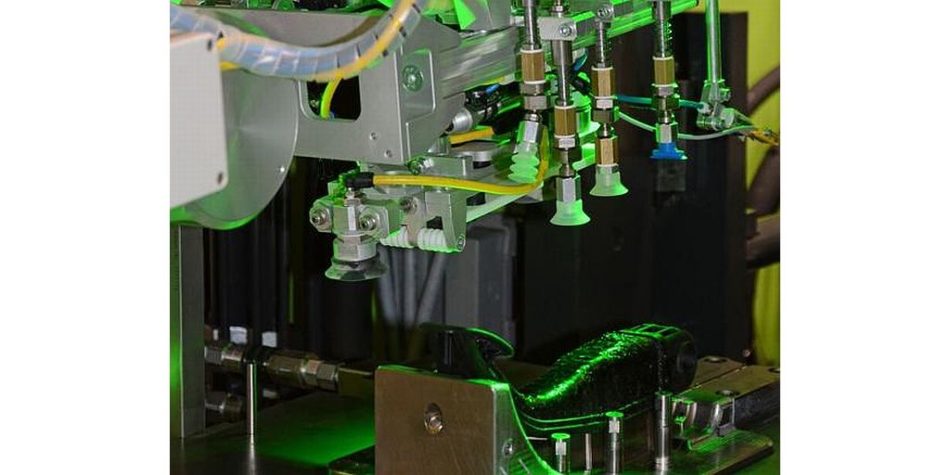

Der Roboter nimmt beständig schwarze Kunststoffbleche, deren Form entfernt an eine Schuhsohle erinnert, von einem Stapel und übergibt sie an das Werkzeug, in dem sich die Kavität befindet, das Negativ des Werkstücks. Das Werkzeug schließt sich, und wenn es sich wieder öffnet, entnimmt der Roboter ein fertiges Bremspedal. Eins nach dem andern legt er auf einem zweiten Stapel ab.

Die Spritzgussanlage hat der österreichische Kunststoffmaschinenspezialist Engel mit auf die Kunststoffmesse K gebracht. Das Besondere an dem Prozess: Die Bremspedale, die das Werkzeug in Richtung Messehalle verlassen, bestehen aus glasfaserverstärktem Kunststoff.

Die faserverstärkten Kunststoffe oder Composites – vor allem Glasfaser (GFK) und Kohlenstofffaser (CFK, Carbon) – tragen mehr als jede andere Werkstoffklasse die Hoffnungen all jener, die leicht bauen wollen, ohne bei den mechanischen Eigenschaften große Risiken einzugehen.

Allein, es hapert bislang an der Herstellung: Wo Bauteile aus GFK oder CFK hergestellt werden, dominiert häufig der Anteil händischer Arbeiten. Automatisierte Prozesse sind aber eine Grundvoraussetzung, um Bauteile in Großserien herstellen zu können. Genau an solchen Prozessen arbeiten derzeit die Kunststoffmaschinenhersteller, das wurde vor Kurzem auf ihrer wichtigsten Messe klar, der K in Düsseldorf.

Ein Ansatz mit großem Automatisierungspotenzial fußt auf Altbekanntem. Sogenannte Organobleche aus Faserverbundmaterialien werden dabei in den klassischen Spritzgussprozess integriert. Die Organobleche eignen sich für Teile, die später mechanisch stark belastet werden. Sie bilden die Grundform des Werkstücks, etwa des Bremspedals. Der faserverstärkte Kunststoff aus dem Spritzgussaggregat wird zu komplexeren Strukturen verarbeitet, etwa zu Stützrippen oder Trittplatten. „Ziel ist es, die Spritzguss- und die Composites-Welt zusammenzubringen“, sagte in Düsseldorf Peter Egger, der bei Engel in Sankt Valentin/Österreich das Technologiezentrum für Leichtbau-Composites leitet.

Noch sieht Egger eine Lücke zwischen den Materialkenntnissen und der Prozesstechnik. Beide Seiten seien für sich genommen weit entwickelt. Es fehle allerdings an Simulationstechnik für Produktionsprozesse sowie an Erfahrungswerten, auf denen Simulationsmodelle aufbauen. „Jeder spürt den Druck, die Faserverbundmaterialien zu beherrschen, aber es fehlt noch das Wissen, um mit dem Thema umzugehen“, sagte der Prozessexperte.

Nicht nur für die Maschinenhersteller, sondern vor allem für die Anwender drängt bereits die Zeit. Strengere Ziele im Bezug auf den CO2-Ausstoß von Fahrzeugflotten zwingen etwa die Automobilhersteller, Leichtbaulösungen zügig umzusetzen.

Organobleche und Spritzguss, diese Verbindung kann nur gelingen, wenn die Anlagenbauer eine ganze Reihe an Unterprozessen integrieren. Die Organobleche müssen geheizt und gestapelt, der Handling-Roboter muss gesteuert werden. Und – für Großserien unverzichtbar – die Qualitätssicherung muss aufgebaut werden, mit der entsprechenden Sensorik entlang der Produktionslinie. Der Loßburger Kunststoffmaschinenbauer Arburg zeigte auf der Messe K eine Spritzgussanlage, in der von jedem fertigen Werkstück in der Linie ein Wärmebild erzeugt und mit dem Referenzbild eines Gutteils verglichen wird.

Arburg kombinierte in Düsseldorf Organobleche unterschiedlicher Wandstärken, die dann im Spritzgießwerkzeug miteinander verpresst wurden. „Je nach Last können wir die Blechdicke variieren“, sagte dort Thomas Walther, der die Abteilung Anwendungstechnik leitet. Laut dem Spritzgussexperten lassen sich durch das Spritzgießen außerdem Löcher ins Organoblech einbringen, ohne es zu schädigen.

Engel und Arburg haben die Zykluszeiten für ihre Prozesse bereits auf jeweils knapp unter eine Minute gedrückt. Dies gilt als Kriterium für die Großserientauglichkeit einer Anlage. Beide Maschinenbauer verwendeten in Düsseldorf glasfaserverstärkte Organobleche und nicht etwa das wesentlich leistungsfähigere Carbon (Kohlenstofffaser). „Der Mehrwert der Carbonfaser deckt die Kosten nicht“, sagte Walther auf der K.