Werkzeugmaschine stellt die Qualitätsfrage

Statt Werkstücke in engen Toleranzen zu fertigen, soll eine flexible Prozesssteuerung künftig neue Potenziale für produzierende Unternehmen erschließen. Das hat Auswirkungen auf das Qualitätsmanagement. Zudem kommt es darauf an, die Werkzeugmaschine in ihrem Verhalten zu charakterisieren und Maschine sowie Werkstück virtuell möglichst genau abzubilden.

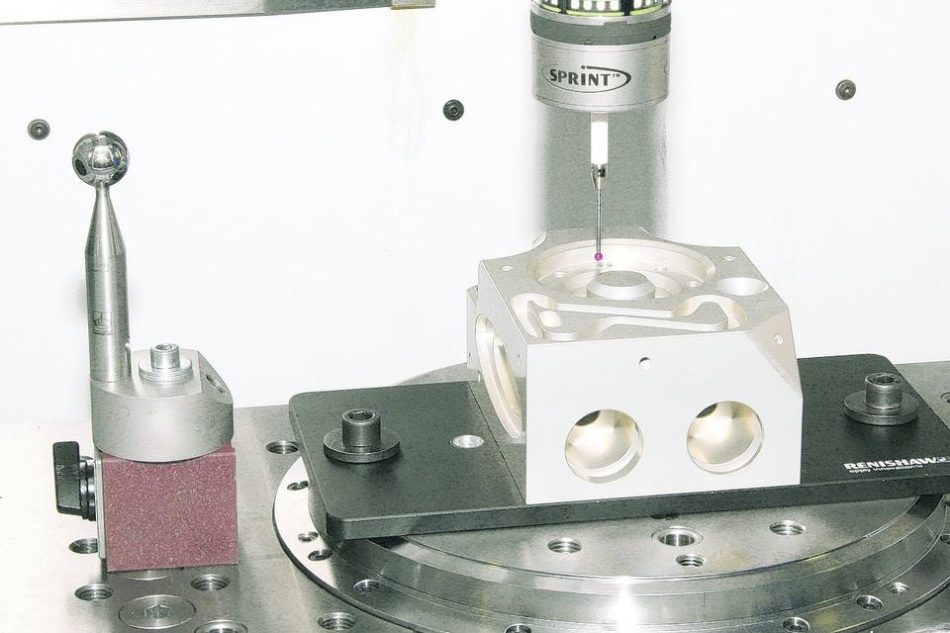

Foto: G. Dlugosch

„Möglicherweise befinden wir uns schon in einer Post-Quality-Ära“, konstatiert Robert Schmitt, Leiter des Lehrstuhls für Fertigungsmesstechnik und Qualitätsmanagement am Werkzeugmaschinenlabor der RWTH Aachen. Er spricht von einem Paradigmenwechsel. „Früher wurden aus vielen Daten einfache Kennzahlen gezogen, um Kausalketten aufzubauen“, erläutert der Messtechnikexperte, der auch Vorstand der Deutschen Gesellschaft für Qualität ist. Für die Messtechnik stellt sich die Frage, ob das Ursache-Wirkungs-Prinzip weiterhin verfolgt wird, oder ob die Korrelation vieler Variablen schnellere und leistungsfähigere Ergebnisse erzielt.

Bisher wurde eine Konstruktion angefertigt, Toleranzen aufgestellt, die die Fertigung einhalten musste. „Das kann man intelligenter machen“, betont der Messtechnikexperte. Dazu benötigt man Sensorik, um zwischen der realen und der virtuellen Welt zu vermitteln. Mit einem genauen virtuellen Abbild des Produktes ließen sich z. B. bereits gefertigte Wellen und Bohrungen so miteinander kombinieren, wie es die für die Funktion notwendige Passung idealerweise vorsieht.

Wenn sich die Situation bestimmen lasse und eine Regelung einsetze, dann könnten Zielgrößen dynamisch nachgeführt werden, die vorher nur statisch eingestellt waren. Damit entsteht ein geschlossener Regelkreis, und letztlich eine selbstoptimierende Produktion. Die Vernetzung ist für Schmidt daher kein Selbstzweck. Sie trage unmittelbar zur Verbesserung der Fertigungsstrategie bei. Das sei auch nötig, da die Anforderungen an die Bauteile weiter wüchsen.

Das Ziel ist folglich Genauigkeit ab dem ersten produzierten Teil. Dazu sagt Tim Boye vom Messtechnikhersteller Dr. Johannes Heidenhain GmbH aus Traunreuth: „Je genauer die Maschine arbeitet, desto weniger muss man sich um den Prozess kümmern.“ Dabei hänge die Genauigkeit des zu fertigenden Teils maßgeblich von der Präzision der Werkzeugmaschine ab. Aus seiner Sicht sind Diskrepanzen zwischen gewünschter und real erreichbarer Genauigkeit keine Seltenheit. Heidenhain liefert Lösungen um Werkzeugmaschinen zur Inbetriebnahme oder Kalibrierung zu vermessen, um Messdaten in die Maschinensteuerung einzuspielen und sie für die Kompensation statischer und dynamischer Abweichungen zu nutzen.

ENG VERNETZTE MESSSYSTEME UND STEUERUNGEN SICHERN DIE QUALITÄT IN ZERSPANUNGSPROZESSEN

Für Unternehmen ist vor allem die Reproduzierbarkeit der Bearbeitungsprozesse wichtig. Denn die besten Kompensationswerte nutzen nichts, wenn die Maschine außer Stande ist, die berechnete Bahn einzuhalten. Dafür ist eine Achsmesstechnik mit Längen- und Winkelmessgeräten notwendig, die hochgenau die tatsächliche Achsposition ermittelt. Closed-Loop-Anordnung nennen das Experten. „Bei der 5-Achs-Bearbeitung mit hohen Genauigkeiten ist es von Zeit zu Zeit unerlässlich, eine Rekalibrierung durchzuführen“, so Boye. Ansonsten werde aus der thermisch bedingten Abweichung einer Rundachse bei Umschlagbearbeitung die doppelte Fehlergröße.

In Kombination mit den Messsystemen ist für Boye eine hochwertige Steuerung für eine reproduzierbare Bauteilqualität entscheidend. Per Software könne diese betriebsbedingte Veränderungen der hochgenauen mechanischen Führungen kompensieren. Die Steuerung von Heidenhain fährt dabei hohe Geschwindigkeiten bei vorgegebener Genauigkeit. Das ist wichtig für den Automobilbau und die Medizintechnik oder bei lang andauernden und genauen Produktionsprozessen z. B. im Formenbau. Bei der Titanbearbeitung für den Flugzeugbau reduziert die Steuerungssoftware zudem die Ratterneigung, was die Leistungsfähigkeit erhöht.

„Messen, Bewerten und anschließendes Korrigieren von Abweichungen ist ein bewährter Ablauf, den Steuerungssysteme unterstützen“, unterstreicht Jochen Bretschneider von Siemens, Erlangen. In die Maschine integrierte Lasersensoren können dabei sogar den Verschleiß eines Fräswerkzeugs messen. Das trägt ebenso dazu bei, die Abweichungen vom Sollmaß durch die Steuerung zu reduzieren. „Der Anwender kann die Messintervalle selbst bestimmen“, führt der Technologie- und Innovationsmanager aus. Eine Temperaturmessung an der Spindel hilft auch deren Längung zu kompensieren.

Hochentwickelte Qualitätsregelkreise setzen bei minimalen Abweichungen von den Sollwerten der realen Maschinenkinematik an. Siemens hat dafür das Volumetric Compensation System (VCS) entwickelt. Messdaten für dieses umfassende Kompensationsverfahren liefern Lasermessgeräte. Sind die Lasermessgeräte nicht in die Maschine integriert, ist der Qualitätskreis nicht geschlossen. Die Folge: „Wenn sich die Umgebungstemperatur signifikant ändert, passen die Daten für das VCS nicht mehr“, erläutert Bretschneider.

In der Serienfertigung erfolgt die Messung zunehmend direkt in der Produktion durch eine im Prozess integrierte Inline-Messtechnik. Dabei werden die am Werkstück festgestellten Abweichungen an die CNC-Steuerung übermittelt, die die Abweichungen kompensiert.

Darüber hinaus bietet die Vernetzung und zentrale Datenauswertung Potenzial für die Qualitätssteigerung im Fertigungsprozess. Weitere Funktionen gehen über die Qualitätssicherung hinaus. Beispielsweise lässt sich mit Analyze MyCondition von Siemens eine dauerhafte Zustandsüberwachung von Maschinen realisieren. Damit kann die Prozessoptimierung auf übergeordneter Ebene aufgebaut werden und Veränderungen werden frühzeitig erkannt.

„Mit Qualitätsregelkreisen wird nicht nur eine hohe Qualität sichergestellt, sondern gleichzeitig auch die Basis für hohe Produktivität gelegt“, betont Bretschneider. Vernetzung werde dadurch von der Option zur Pflicht.