Kreislaufwirtschaft: Plastikmüll durch chemisches Recycling zurück bis zum Molekül

Chemisches Recycling könnte für gemischte Kunststoffe eine Lösung sein. Die Verfahren sind allerdings erst im Pilotstatus.

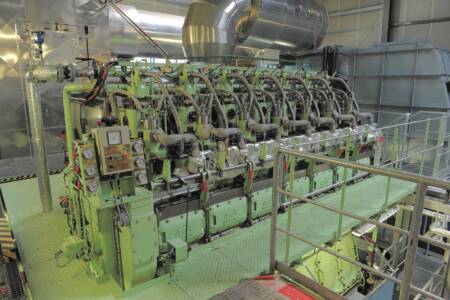

Foto: BASF SE

Alles aus der Welt der Technik

Angebot wählen und sofort weiterlesen

- Alle Beiträge auf vdi-nachrichten.com

- Monatlich kündbar

Oder werden Sie VDI-Mitglied und lesen im Rahmen der Mitgliedschaft Vn+.